info@almitech-dz.com

MONTAGE

- Home

- MONTAGE

SNC ALMITECH

Assemblage de circuits imprimés (PCBA)

SNC ALMitech a plus de 30 ans d’expérience dans l’assemblage de cartes de circuits imprimés, avec une vaste ligne de production et des techniciens professionnels pour répondre à tous vos besoins en matière d’assemblage de PCB, y compris l’assemblage SMT, l’assemblage BGA, l’assemblage traversant, les services d’assemblage de PCB rigides et flexibles, la construction de boîtes et bien plus encore. En tant que fabricant leader de cartes PCB, Notre équipe technique dédiée garantit la plus haute qualité et le délai de livraison le plus court pour les projets de PCB rapides.

Processus d'assemblage de PCB (PCBA)

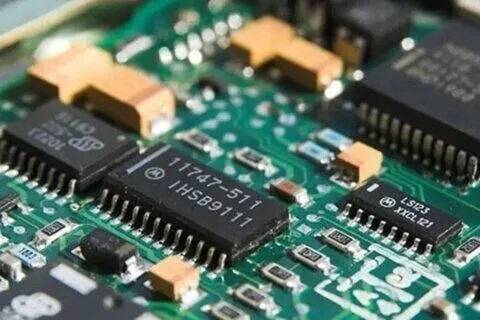

PCBA (Printed Circuit Board Assembly) consiste à assembler des composants électroniques sur un PCB nu, lui donnant ainsi des fonctionnalités. Les principales étapes du PCBA comprennent le placement des composants, le soudage, l’inspection et les tests. CNC ALMITECH assure un contrôle de qualité strict à chaque étape, fournissant des services d’assemblage de circuits imprimés de premier ordre.

Revue de conception et contrôle des composants

Procurer les composants électroniques requis selon la nomenclature (BOM), en garantissant leur qualité et leur compatibilité.

Impression de pâte à souder

Lors de l'assemblage de PCB, de la pâte à souder est appliquée sur les plots pour préparer le soudage des composants montés en surface (CMS).

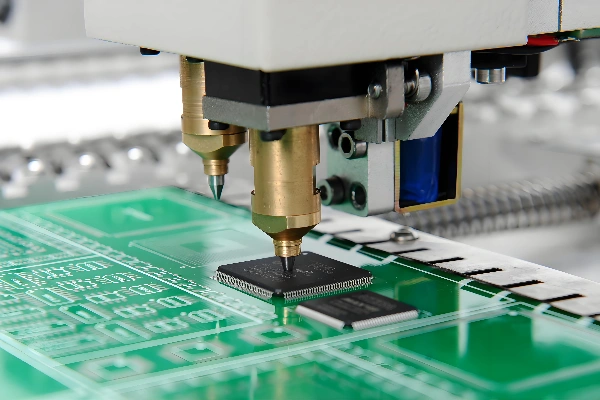

Placement des composants CMS

Les composants montés en surface (CMS) sont placés avec précision sur la pâte à souder à l'aide d'une machine pick-and-place.

Soudage par refusion

Le PCB avec des composants traversants passe dans un four de soudage à la vague pour créer des connexions électriques fiables entre les fils des composants et les plots du PCB.

Assemblage Through-Hole Technology

Placer les composants traversants dans les trous pré-percés du PCB.

Test fonctionel

Évaluer les performances électriques, la fonctionnalité et le comportement du PCB dans différentes conditions environnementales (température, humidité) pour garantir leur bon fonctionnement.

Assemblage de circuits imprimés pour industries

médical

Electronique

Appareils Ménagers

INDUSTRIEL

Vous voulez en savoir plus ?

N’hésitez pas à nous contacter si vous avez des questions sur nos produits ou nos services. Nous sommes là pour vous répondre.

Quelle est la différence entre SMT et DIP ?

SMT (Surface Mount Technology) et DIP (Dual In-line Package) sont deux technologies d’emballage courantes pour les composants électroniques, et elles jouent un rôle important dans l’industrie de fabrication électronique avec quelques différences significatives :

1. Méthode d'emballage

SMT : Dans le cas du SMT, les broches d'un composant électronique sont soudées directement à la surface d'un circuit imprimé (PCB) par refusion. Ce type de conditionnement rend les composants plus compacts et convient aux conceptions de circuits imprimés à haute densité.

DIP : Dans le cas du DIP, les broches des composants électroniques sont insérées dans les trous du PCB et les broches sont soudées de l'autre côté du PCB à l'aide d'une soudure à la vague. Ce type de conditionnement convient aux composants électroniques plus grands et plus anciens tels que les circuits intégrés et les puces.

2. Champ d'application

La technologie SMT est particulièrement adaptée aux composants miniaturisés et miniaturisés, tels que les résistances à puce, les condensateurs à puce, etc. Ces composants sont de petite taille et légers. Ces composants sont de petite taille et légers, et peuvent réaliser un montage haute densité, réduisant ainsi la surface et le poids du circuit imprimé, ce qui est très approprié pour la recherche de performances élevées et de finesse des équipements électroniques modernes.

La technologie DIP est principalement utilisée pour les composants traditionnels de grande taille, tels que les résistances à broches, les condensateurs, etc. Ces composants sont de grande taille, ont de longues broches et doivent être connectés par des prises, ils ne peuvent donc pas être montés à des densités élevées comme le montage en surface.

3. Efficacité de la production

SMT : La technologie SMT est généralement plus productive que le DIP car elle peut être produite efficacement avec des équipements automatisés. Le SMT permet également un placement et une soudure rapides et précis, ce qui est extrêmement productif.

DIP : L'assemblage DIP nécessite généralement plus de travail, car l'insertion des composants enfichables traditionnels est généralement effectuée manuellement. Cela entraîne une productivité plus faible pour la technologie DIP, qui convient à la production en faible volume ou à des applications spécifiques. Cependant, Tecoo Electronics a introduit une nouvelle machine d'insertion de composants de forme irrégulière automatisée et des machines d'insertion générales pour remplacer l'insertion manuelle, augmentant ainsi la productivité du processus DIP et optimisant le coût global tout en améliorant la précision d'insertion.

4. Performances thermiques

SMT : les composants SMT étant fixés directement à la surface du PCB, les performances thermiques peuvent être limitées. Dans les applications nécessitant des performances thermiques élevées, des solutions thermiques supplémentaires peuvent être nécessaires.

DIP : les composants DIP ont généralement un espace de broches plus grand, ce qui facilite la dissipation de la chaleur, mais leur disposition sur la carte peut prendre plus de place.